Se hvordan kvalitetsmaterialer, fagmessig utført håndverk og omfattende testing utgjør hele forskjellen

I dag har hyppig håndvask blitt en vane og et enkelt hygienetiltak for å holde oss friske. Når vi vasker hendene oftere, må kranene tåle mer daglig slitasje, og holdbare kraner er viktigere enn noensinne.

Messing er viktig for holdbarheten til kraner

Messing er en viktig del av en kran, men ikke hvilken som helst type messing. drikkevann har varierende surhetsgrad, og avsinkningsbestandige messing sikrer at alle kraner får lang levetid, uansett hvor de er plassert.

"Anlegget i Rauma i Finland produserer gjennomsnittlig 3000 kraner hver dag. Det tas stikkprøver av én prosent av disse før de blir pakket og sendt over hele verden."

Marko Sundholm

Oras' Nordic Sales Manager

En god kran begynner med et godt design og omhyggelig planlegging

Fra det endelige, datasimulerte designet og de støpte prototypene går det godkjente produktdesignet videre til produksjon, med både automatiske og manuelle prosesser.

Produksjonstrinn for kran

- Kjernebygging

- Støping

- Saging

- Maskinbearbeiding

- Sliping

- Pussing

- Forkromming

- Montering

- Testing

Hvert skritt i produksjonslinjen bidrar til et sluttprodukt som er utformet og bygget for lang levetid.

Kjernebygging

Kjernen viser til vannveiene inne i kranen. Kjernen lages med fin sand og et herdingsmiddel som varmes opp i en kjernekasse under støpeprosessen.

Kjernene i formen, klare for støping

Støping

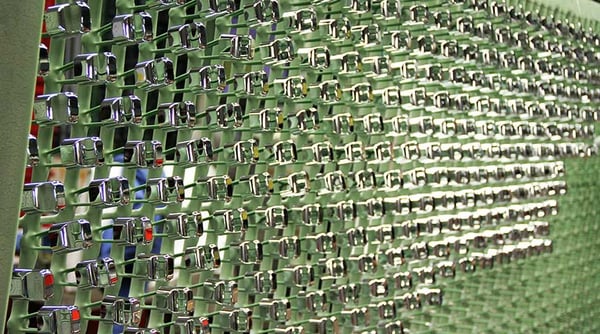

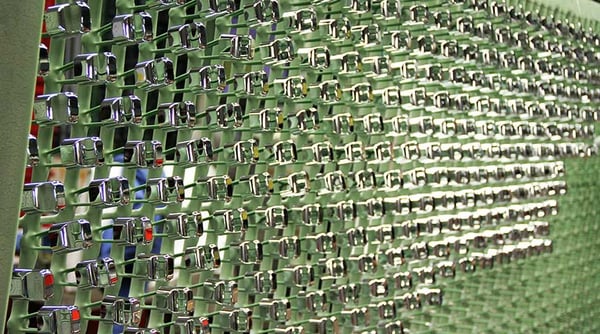

Kranelementene blir støpt med egne, avsinkningsbestandige messingstykker. Skallformene dyppes i en vann- og grafittløsning, og medarbeideren som er ansvarlig for støpingen (støperen) plasserer kjernen i formene etter at all løs sand er fjernet.

Formene blir deretter forseglet og plassert i den glovarme støpeovnen, hvor tre tonn smeltet messing strømmer inn i skallformene.

Avsinkningsbestandige messingstykker

Saging

Når avstøpningene er fjernet og avkjølt, fjernes kjernen fra kranelementene ved snurre det rundt i en mølle med metallkuler. Avkjølte kranelementer sages deretter fra hverandre, og overflødige deler fjernes.

Maskinbearbeiding, sliping og pussing

Kranelementene plasseres på et transportbånd og gjennomgår automatisk maskinbearbeiding, sliping og pussing for å få et glatt ytre. Hver kran blir deretter sjekket for hånd for å sikre at de holder høyeste standard. Alle mindre rettelser foretas manuelt.

“Produktoverflater må være feilfrie før forkromming, fordi krom er et hensynsløst materiale. Det dekker ikke, men fremhever, selv de minste feil.”

Forkromming

Det siste produksjonstrinnet er forkromming for å gi hver kran en hard, blank og slitesterk overflate. – I dette trinnet må vi være ekstra påpasselige, sier Marko Sundholm.

Det er viktig at kranelementene ikke berøres med hendene for å unngå å få fingeravtrykk på overflaten.

Å legge ferdig puslespillet

Kraner lages også med plastdeler og sammensatte deler, der de synlige delene blir forkrommet. Det kan være mer utfordrende å jobbe med plastdeler enn med messing, fordi de har et kobberbelegg og så et nikkelbelegg som beskytter overflaten mot termisk ekspansjon, og til slutt et krombelegg.

Forkrommingen tar omtrent to timer, inkludert bløtlegging og vasking av kranene opptil 40 ganger. Etter forkrommingen påføres merker, som logo, med laser, og kranene inspiseres og monteres etter alle kunstens regler.

Testing

Alle kraner må overholde en rekke krav før de kommer ut på markedet. For eksempel blir kraner plassert i et lydsikkert, flytende betongrom for å teste lydnivået og sikre at de ikke overstiger et bestemt volum. Det siste trinnet i denne prosessen er stikkprøver. Av de rundt 3000 kranene som blir produsert hver dag på fabrikken i Rauma, utfører vi tilfeldige kontroller av 1 %.

Nå er de varige og fagmessig utførte kranene våre klare til å pakkes og sendes til selgere og videre til sluttdestinasjoner – hjem, sykehus, skoler og andre bygninger over hele verden.

.