Se, hvordan kvalitetsmaterialer, godt håndværk og omfattende tests gør en stor forskel.

I dag er hyppigere vask af hænderne ved at blive den nye normal. Det er en let hygiejneforanstaltning, der kan være med til at bevare vores helbred. Stigningen i vask af hænder betyder, at armaturer i højere grad skal kunne holde til daglig brug og slid, hvorfor holdbarheden af armaturer nu er vigtigere end nogensinde.

Messing gør en stor forskel for armaturers holdbarhed

Messing er en vigtig del af armaturer, og det gør en forskel, hvilken messing man bruger. Da vand fra vandhanen har varierende surhed, kan afzinkningsbestandig messing være med til at forlænge holdbarheden af ethvert armatur – uanset hvor det skal installeres.

”Der produceres i gennemsnit 3.000 armaturer på fabrikken i Rauma, Finland hver dag. Der tages en stikprøve på 1 % af disse, før de pakkes og sendes videre ud i verden.”

Marko Sundholm

Nordic Sales Manager for Oras Group

Et godt armatur starter med et godt design og præcis planlægning

Efter at være blevet designet på en computer og være blevet støbt som en prototype skal det godkendte produkt fremstilles, hvilket både består af automatiserede og manuelle processer.

Trin i fremstillingen af armaturer

- Bygning af kernen

- Støbning

- Savning

- Bearbejdning

- Slibning

- Pudsning

- Krombelægning

- Samling

- Testning

Hvert trin af fremstillingsprocessen er med til at sikre, at det færdige produkt er holdbart.

Bygning af kernen

Kernen refererer til vandvejene indeni armaturet. Under støbningsprocessen laves kernen med fint sand og et hærdningsmiddel, der varmes i en kasse til kernen.

Kernerne indeni formen er klar til støbning

Støbning

Der laves en støbning af armaturkroppene i vores særlige afzinkningsbestandige messingbarrer. Yderformen dyppes i en blanding af vand og grafit af en medarbejder, som kaldes ”støberen”, der så placerer kernen i formene efter at have fjernet eventuelt løst sand.

Formene lukkes derefter og lægges i en meget varm ovn, hvor der sendes tre tons smeltet messing ind i yderformene.

Afzinkningsbestandige messingbarrer

Savning

Når støbningen er blevet fjernet fra ovnen og kølet ned, fjernes kernen fra armaturkroppene ved at køre den igennem en mølle med metalbolde. De afkølede armaturkroppe saves derefter ud, mens der fjernes unødvendige dele.

Bearbejdning, slibning og pudsning

Armaturkroppene placeres derefter på et transportbånd, hvor de gennemgår bearbejdning, slibning og pudsning, så ydersiden bliver glat og pæn. Hvert armatur kontrolleres så manuelt for at tjekke, at de lever op til de højeste sikkerhedsstandarder, og der laves små tilpasninger manuelt.

”Produkternes overflader skal være fejlfri, før de belægges med krom, da krom er et utaknemmeligt materiale. Krom dækker ikke fejl – det fremhæver snarere selv de mindste fejl.”

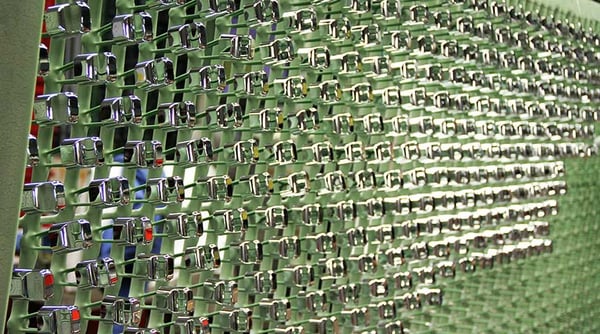

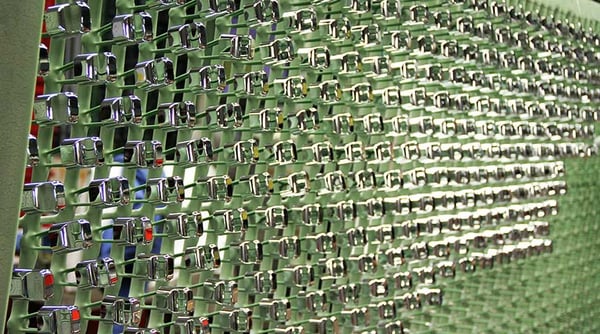

Krombelægning

Den sidste del af fremstillingsprocessen er belægningen af krom, så alle armaturer udstyres med en hård, skinnende og slidstærk overflade. Dette trin i processen kræver ekstra omhu, siger Marko Sundholm.

Dette gøres, uden at armaturerne berøres med bare hænder, så der ikke kommer fingeraftryk på overfladen.

Den sidste brik i puslespillet

Armaturer bygges også med dele af plastik og andre materialer, hvor de synlige dele også belægges med krom. Arbejdet med plastikdele kan være mere udfordrende end arbejdet med messing, da de belægges med et kobberlag, derefter får de et nikkellag, der forhindrer, at overfladen udvider sig pga. varme, og til sidst belægges de med krom.

Krombelægningen tager omtrent to timer og omfatter at lægge armaturerne i blød og vaske dem op til 40 gange. Efter krombelægningen tilføjes mærker såsom logoet med laser, hvorefter armaturerne inspiceres grundigt og samles.

Testning

Hvert armatur skal leve op til en række krav, før de kan komme ud på markedet. For eksempel testes lydniveauet ved at placere armaturerne i et lydisoleret rum omgivet af flydende beton for at sikre, at de ikke overstiger et vist lydniveau. Det sidste trin i fremstillingen er stikprøven. Ud af de omtrent 3.000 armaturer, der fremstilles hver dag på vores fabrik i Rauma, laver vi en stikprøve på 1 %.

Nu er vores holdbare og solidt fremstillede armaturer klar til at blive pakket og sendt ud til vores forhandlere og derfra videre til deres endelige destinationer – til hjem, hospitaler, skoler og andre bygninger i hele verden.