Se hur material av hög kvalitet, hantverkskunnande och omfattande testning gör skillnad

I dagens värld har det blivit normalt att tvätta händerna ofta – som en enkel hygienisk åtgärd för att hålla sig frisk. Ökande handtvätt gör att blandarna måste klara hårdare dagligt slitage, och blandarnas hållbarhet är kanske viktigare än någonsin.

Mässing spelar en viktig roll i blandarens hållbarhet

Mässing är en viktig komponent för blandare, och inte vilken mässing som helst. På grund av varierande surhetsgrad i kranvattnet krävs avzinkningshärdighet för att säkerställa långvarig hållbarhet för varje blandare – oavsett var den ska användas.

”I genomsnitt tillverkas 3 000 blandare varje dag vid anläggningen i Rauma i Finland. En procent av dessa stickprovskontrolleras innan de förpackas och transporteras ut i världen.”

Marko Sundholm

Oras' Nordic Sales Manager

En bra blandare börjar med fantastisk design och minutiös planering

Från den slutgiltiga, datorsimulerade designen och de gjutna prototyperna går den godkända produktdesignen till produktion – bestående av en blandning mellan automatiserade och manuella processer.

Blandarens produktionssteg

- Kärnbyggnad

- Gjutning

- Sågning

- Bearbetning

- Slipning

- Polering

- Förkromning

- Montering

- Testning

Varje steg i produktionslinjen bidrar till att producera en slutprodukt som är utformad och konstruerad för att hålla länge.

Uppbyggnad av kärnan

Kärnan avser vattenvägarna inom blandaren. Vid gjutningen görs kärnan av fin sand och ett härdningsmedel som värms upp i en kärnlåda.

Kärnorna i formen redo för gjutning

Gjutning

Gjutning av blandarens kropp görs med våra speciella avzinkningshärdiga mässingsstänger. Skalformarna doppas i en vatten- och grafitlösning och en medarbetare – som kallas gjutare – placerar kärnan i formarna efter att ha tagit bort all lös sand.

Formarna förseglas sedan och placeras i den glödheta gjutningsugnen, genom vilken tre ton smält mässing flödar in i skalformarna.

Avzinkningshärdiga mässingsstänger

Sågning

När avgjutningarna har avlägsnats och kylts, tas kärnan bort från blandarens kropp genom att den tumlas med metallkulor. De kylda blandarkropparna sågas sedan isär, och onödiga delar tas också bort.

Bearbetning, slipning och polering

På ett transportband förs blandarkropparna genom automatiserad bearbetning, slipning och polering – vilket resulterar i en slät yta. Varje blandare kontrolleras sedan för hand för att säkerställa att den uppfyller högsta standard – och eventuella småskavanker fixas till manuellt.

"Produktytorna måste vara felfria före förkromningen, eftersom krom är ett obarmhärtigt material. Det täcker inte över, utan snarare framhäver minsta fel."

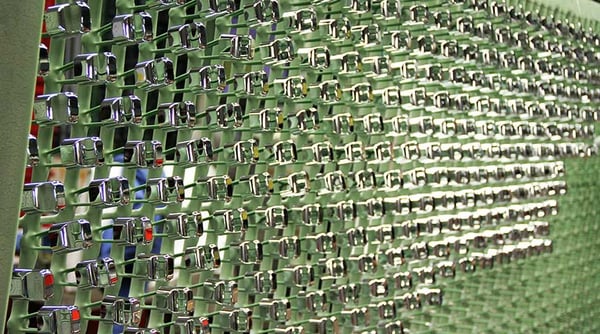

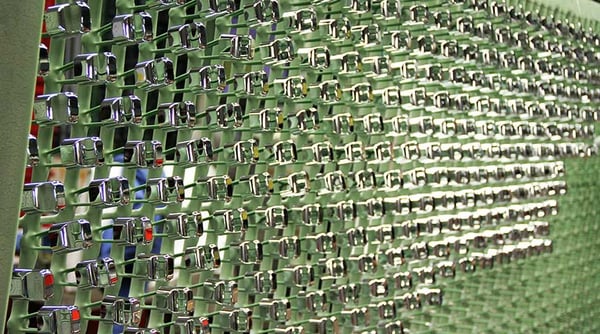

Förkromning

Det sista steget i tillverkningen är förkromningen, som ger varje blandare en hård, blank och slitstark yta. Ett steg som kräver extra omsorg, säger Marko Sundholm.

Detta görs samtidigt som man ser till att blandarens kropp inte vidrörs med blotta händerna – för att inga fingeravtryck ska hamna på ytan.

Pusslet slutförs

Blandare tillverkas också med plast- och kompositdelar, men de synliga delarna förkromas. Att arbeta med plastdelar kan vara en större utmaning än mässing eftersom de pläteras med ett kopparskikt och sedan med ett nickelskikt för att skydda ytan från termisk expansion, och därefter slutligen förkromas.

Förkromningen tar ungefär två timmar och omfattar doppning och tvättning av blandaren upp till 40 gånger. Efter förkromning läggs alla märkningar till med laser, som logotypen, och blandaren inspekteras och sätts ihop noggrant.

Testning

Varje blandare måste uppfylla en mängd olika krav innan den kan släppas på marknaden. När man till exempel ska testa ljudnivån, placeras blandarna i ett ljudsäkert, flytande betongrum för att säkerställa att de inte överskrider en viss ljudvolym. Det sista steget i den här processen är stickprovskontrollen. Av de cirka 3 000 kranar som tillverkas varje dag i vår fabrik i Rauma (Finland) utför vi slumpvisa kontroller på 1 %.

Nu är våra hållbara och kunnigt framtagna blandare redo för paketering och transportering till distributioncentraler och därefter vidare till sina slutdestinationer – in i hem, sjukhus, skolor och andra byggnader över hela världen.

-block-desktop-860x480%20(1).jpg?width=940&name=Oras_Romantic_V3.jpg(1)-block-desktop-860x480%20(1).jpg)