Produktionen av Oras blandare är en komplicerad process med flera faser – de flesta manuella. Kvaliteten kontrolleras i varje fas. Vi följde Marko Sundholm, Nordic Sales manager på Oras, på en rundtur i Oras produktionsanläggning i Rauma i Finland, där ungefär 3 000 blandare tillverkas varje dag.

Nordic Sales manager på Oras, Marko Sundholm, berättar om tillverkningsprocessen för blandare

Produktionen av Oras blandare är delvis automatiserad, men de flesta tillverkningsstegen utförs fortfarande för hand. I korthet består tillverkningen av uppbyggnad av kärnor, gjutning, sågning, bearbetning, slipning, polering, förkromning, montering och testning. Men mycket arbete har redan utförts innan dess. Till att börja med har en ny produkt designats och produktionen har simulerats på dator. Därefter har gjutningen testats och justerats till perfektion. Oras tillverkar alla verktyg, skalformar och kärnlådor som behövs för gjutningen.

Gjutningen börjar med mässingsstänger och kärnor

Det viktigaste råmaterialet för blandarna är mässing, som används för att gjuta blandarkroppen. Kärnan är en central del i produktionsprocessen eftersom den formar vattenkanaler i blandarkroppen under gjutningen. En solid kärna tillverkas av fin sand och ett härdningsmedel genom upphettning i en kärnlåda.

Kärnan tillverkas av fin sand och formar kanalerna för vatten genom blandarkroppen under gjutningen

Lastpallar med mässingsstänger levereras till anläggningens gjuteri. Stängerna är tillverkade av specialmässing som tål avzinkning.

Mässingsstängerna i Oras blandare är tillverkade av specialmässing som är avzinkningshärdig

”Till skillnad från ibland annat Centraleuropa är kranvattnet i de nordiska länderna surt och korroderar vattenledningar. Det är ofarligt att dricka dagligen, men det är kemiskt aggressivt. Därför fungerar det inte med vanlig mässing för oss”, förklarar Marko Sundholm, Nordic Sales manager på Oras.

Under gjutningen doppas skalformen i en lösning av vatten och grafit. Gjutaren placerar kärnorna i formen och tar bort eventuell lös sand från skalformen med tryckluft.

Kärnorna placeras i formen

Formen förseglas och sätts in i den glödheta gjutkammaren i gjutugnen. Tre ton smält mässing flödar från gjutugnen till skalformarna. Kärnan håller vattenkanalerna öppna inne i formen. De låter vattnet passera genom blandaren men används även för installation av tekniska komponenter.

Tre ton smält mässing fyller skalformarna

Efter en kort avsvalning lyfter gjutaren ut formarna med tång och låter dem svalna helt. Kärnorna avlägsnas sedan från blandarkropparna genom behandling i en rensmaskin med metallkulor.

Blandarna sågas isär och får sin slutliga form

De avsvalnade blandarkropparna från gjuteriet separeras från varandra genom sågning, delar som krävs för gjutningen men inte ingår i de färdiga blandarna tas bort. Hos Oras innefattar sågningen både automatiserade och manuella steg.

Blandarkroppar av mässing som är klara för vidare bearbetning

”Vi har ökat automatiseringsgraden för den här tillverkningsfasen, men vissa avancerade komponenter krånglar till det”, säger Sundholm.

Blandarkropparna placeras sedan på ett transportband som för dem genom automatiserad bearbetning, slipning och polering. Den från början grova ytan genomgår en komplicerad slipningsprocess som gör den jämn och slät. Den slipade metallytan poleras sedan tills den är perfekt. Slutligen inspekterar anställda på fabriken kvalitetsnivån genom att titta och känna på blandarna. Det händer att små tillverkningssatser av specialprodukter slipas och poleras manuellt, även smärre reparationer kan göras för hand.

Små tillverkningssatser av specialprodukter och smärre reparationer görs fortfarande för hand för att slutresultatet garanterat ska bli perfekt

”Inga mässingsrester från sågning och bearbetning kasseras. I stället återvinns det dyrbara råmaterialet till produktionen. Sågspån smälts i gjutugnen och gjuts om. Flisor från bearbetningen återlämnas till mässingsleverantören som använder dem till nya stänger. Stängerna som levereras till oss innehåller bara en liten mängd ny mässing”, berättar Sundholm.

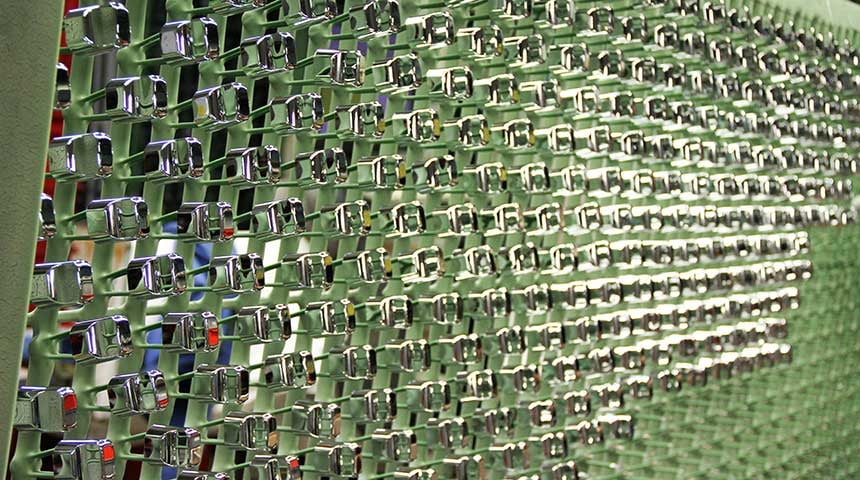

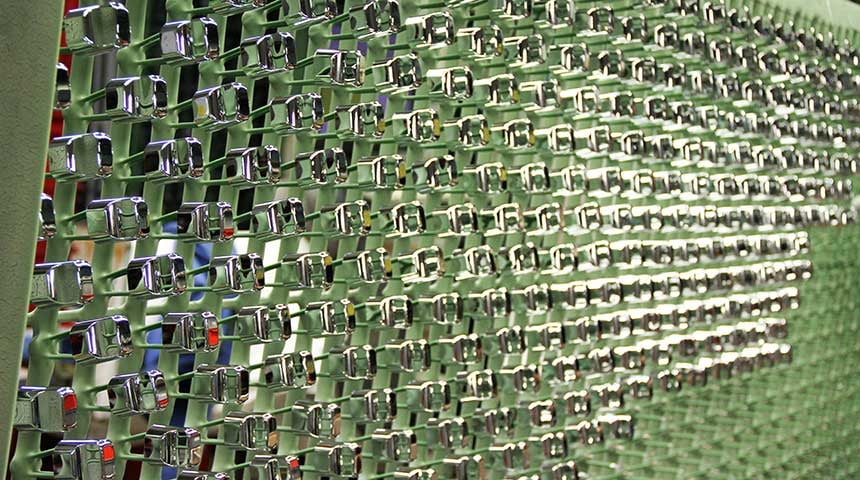

Förkromning – en process som kräver perfektion

Slutligen förkromas blandarna. Kromet gör blandarnas yta hård, blank och slittålig.

Efter polering får blandarkropparna inte längre beröras med bara händer. Det får inte synas några fingeravtryck i förkromningen

”Produkternas yta måste vara felfri före förkromningen eftersom krom är ett mycket krävande material. Kromet täcker inte, utan snarare framhäver minsta defekt”, säger Sundholm. Även alla synliga delar av plast- och kompositmaterial förkromas. Dessa delar tillverkas på Oras avdelning för plastproduktion.

Förkromade plastdelar

Plast är svårare att förkroma än mässing: ”Plastmaterial måste göras elektriskt ledande för att gå att förkroma. Plastdelar pläteras först med ett kopparskikt och sedan med ett nickelskikt för att skapa ett flexibelt dubbelskikt under förkromningen som skyddar ytan från värmeutvidgning”, förklarar Sundholm.

Förkromningen tar ungefär två timmar, och under den tiden genomgår produkterna olika blötläggnings- och tvättningssteg 40 gånger. Efter förkromningen inspekteras produkterna före monteringen. I den här fasen görs eventuell märkning, t.ex. med varumärkets logotyp. I dag märks produkterna för det mesta med laser.

Tekniska komponenter installeras inne i blandarkroppen

Oras tillverkar själva de komponenter som installeras inne i blandarkroppen. Komponenterna reglerar bland annat vattnets flöde och temperatur.

”Hjärtat i en ettgreppsblandare är den så kallade reglerkassetten, som har sett likadan ut i alla Oras modeller sedan 1982. Den reglerar vattnets flöde och temperatur för att ge rätt mängd vatten med rätt temperatur. Kassetterna tillverkas i Rauma. ”Varje komponent märks för att vara spårbar”, berättar Sundholm.

Hjärtat i en ettgreppsblandare: reglerkassetten

Många olika föreskrifter och standarder reglerar designprocessen. Enligt Sundholm är en av de mest tidskrävande delarna av forsknings- och utvecklingsarbetet att få ner ljudet till en acceptabel nivå. ”Ljudnivån testas i ett separat laboratorium, i ett flytande betongrum som är helt tyst”, berättar han.

Komponenter och eventuell elektronik, i synnerhet i mer avancerade vattenarmaturer, installeras inne i blandarna vid monteringen. Oras blandare monteras med både automatiska och manuella steg, men den slutliga inspektionen och kvalitetskontrollen görs alltid manuellt.

”I genomsnitt 3 000 blandare tillverkas i anläggningen i Rauma varje dag. Stickprovskontroller görs på en procent av de färdiga blandarna. Till slut packas blandarna i sina försäljningsförpackningar och är klara att levereras till slutdestinationer över hela världen”, säger Sundholm.

Slutresultatet: Oras Safira tvättställsblandare

-block-desktop-860x480%20(1).jpg?width=940&name=Oras_Romantic_V3.jpg(1)-block-desktop-860x480%20(1).jpg)