Lue, miten ratkaiseva vaikutus laadukkailla materiaaleilla, osaavalla työllä ja tarkalla testauksella on

Nykymaailmassa käsien tavallista tiheämmästä pesemisestä on tullut uusi normaali – se on yksinkertainen hygieniatoimenpide, joka auttaa meitä pysymään terveinä. Käsienpesun lisääntyminen tarkoittaa sitä, että hanojen täytyy kestää entistä kovempaa päivittäistä käyttöä, ja niiden kestävyys onkin tärkeämpää kuin ehkä koskaan.

Messingillä on suuri merkitys hanojen kestävyyteen

Messinki on hanojen tärkeä komponentti, eikä suinkaan mikä tahansa messinki. Hanaveden happamuustaso vaihtelee, joten sinkkikatoa estävät ominaisuudet varmistavat jokaisen hanan kestävyyden pitkällä aikavälillä käyttökohteesta riippumatta.

”Raumalla sijaitsevassa tehtaassa valmistetaan keskimäärin 3 000 hanaa joka päivä. Yksi prosentti niistä pistotarkastetaan ennen pakkausta ja lähetystä maailmalle.”

Marko Sundholm

Nordic Sales Manager, Oras Group

Hyvä hana perustuu mahtavaan muotoiluun ja pikkutarkkaan suunnitteluun

Lopullisen tietokonesimuloidun muotoilun ja valettujen prototyyppien jälkeen hyväksytty tuotemalli etenee tuotantoon, jossa käytetään sekä automaattisia että manuaalisia prosesseja.

Hanan tuotantovaiheet

- Keernan valmistus

- Valu

- Sahaus

- Työstö

- Hionta

- Kiillotus

- Kromaus

- Kokoonpano

- Testaus

Jokaisessa tuotantolinjan vaiheessa voidaan edistää pitkäikäiseksi suunnitellun ja rakennetun tuotteen syntymistä.

Valumuotin eli keernan valmistus

Valumuotin avulla pidetään valun aikaana avoinna hanan sisällä olevat vesikanavat. Keerna valmistetaan hienojakoisesta hiekasta ja kovettimesta yhtenäiseksi kappaleeksi keernalaatikossa kuumentamalla.

Muotin sisällä olevat valmiit keernat

Valu

Valussa valukokilli kastetaan vesi-grafiittiliuokseen. Valuri asettaa keernat muottiin ja puhdistaa paineilmalla valukokillin mahdollisesta irtohiekasta. Muotti suljetaan, ja se kääntyy valu-uunin hehkuvan kuuman valupään päälle. Kolme tonnia sulaa messinkiä sisältävästä valu-uunista sula messinki siirtyy valukokilliin. Keerna pitää muotin sisällä avoinna ne osat, joihin asennetaan tekniikkaa ja joita pitkin vesi kulkee hanan läpi.

Sinkinkadon kestävää messinkiä harkkoina

Sahaus

Nopean jäähdytyksen jälkeen valaja siirtää valoksen pihdeillä käsin jäähtymään. Tämän jälkeen keerna poistetaan hanarungon sisältä pyörittämällä sitä metallikuulin varustetussa myllyssä. Valimosta tulleet, jäähtyneet hana-aihiot sahataan irti toisistaan ja niistä poistetaan osat, jotka olivat valun onnistumisen kannalta tärkeitä mutta jotka eivät kuulu valmiiseen hanaan.

Työstö, hionta ja kiillotus

Hana-aihio siirretään seuraavaksi liukuhihnalle, joka kuljettaa sen läpi automatisoitujen koneistus-, hionta- ja kiillotusprosessien. Valmistuksen alkuvaiheissa syntynyt karkea pinta hiotaan monivaiheisessa prosessissa pois. Hionnan jäljiltä uurteinen metallipinta kiillotetaan virheettömäksi. Lopuksi työntekijät tarkistavat laadun omin käsin ja silmin. Pienet erikoistuote-erät saatetaan hioa ja kiillottaa käsin. Myös korjauksia voidaan tehdä käsinkiillotuksena

”Tuotteen pintojen on oltava virheettömät ennen kromausta, koska kromi on materiaalina armoton. Se ei peitä, vaan pikemminkin korostaa aivan pieniäkin virheitä.”

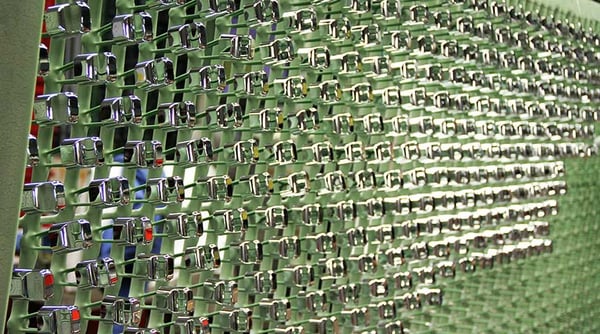

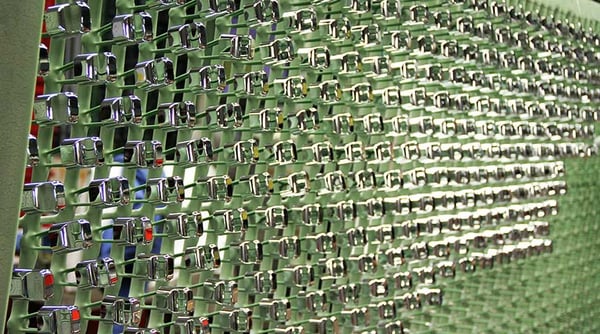

Kromaus

Tuotannon viimeinen vaihe on kromaus, jonka jälkeen kussakin hanassa on kova, kiiltävä ja kulutusta kestävä pinta. Tässä vaiheessa tarvitaan erityistä huolellisuutta, sanoo Marko Sundholm.

Tämä tehdään varoen koskettamasta hanojen runkoja paljailla käsillä, jottei pintaan jää sormenjälkiä.

Palapelin viimeistely

Hanoissa on myös muovi- ja komposiittiosia, ja näkyvät osat kromataan. Muoviosien käsittely voi olla haasteellisempaa kuin messingin, koska niissä on kuparikerros, nikkelikerros suojaamassa pintaa lämpölaajenemiselta ja viimeisenä kromikerros.

Kromaus kestää noin kaksi tuntia, ja siihen sisältyy hanojen liottaminen ja pesu jopa 40 kertaa. Kromauksen jälkeen mahdolliset merkinnät, kuten tuotelogo, lisätään laserilla. Sitten hanat tarkastetaan perusteellisesti ja kootaan.

Testaus

Kunkin hanan on täytettävä joukko vaatimuksia, ennen kuin se voidaan viedä markkinoille. Äänitason testausta varten hanat esimerkiksi asetetaan äänieristettyyn betonihuoneeseen sen varmistamiseksi, etteivät ne ylitä tiettyä äänenvoimakkuutta. Prosessin viimeinen vaihe on pistotarkastus. Tarkastamme sattumanvaraisesti yhden prosentin niistä noin 3 000 hanasta, jotka valmistetaan joka päivä Rauman tehtaallamme.

Näin kestävät ja ammattitaitoisesti valmistetut hanamme ovat valmiita pakattaviksi ja lähetettäviksi myyntipaikkoihin ja lopullisiin käyttökohteisiinsa, eli koteihin, sairaaloihin, kouluihin ja muihin rakennuksiin ympäri maailman.